- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Technologie d'estampage

2024-05-16

Le traitement de la tôle dans la forme requise est le processus de formage à froid. La technologie standard de formage à froid concerne le traitement de la tôle, notamment l’emboutissage, le forgeage, l’extrusion, le laminage et l’étirage. L'emboutissage est la technologie de formage à froid la plus populaire dans le traitement de la tôle et est utilisée dans de nombreux secteurs, notamment l'automobile, les communications électroniques, l'aérospatiale, la quincaillerie de construction, etc.

Qu’est-ce que l’emboutissage du métal ?

L'estampage est une méthode de fabrication qui utilise la pression d'une machine d'estampage pour convertir des bobines ou des plaques métalliques en la forme géométrique requise sur un moule de forme conçue. Grâce au processus d'emboutissage, l'efficacité de la production peut être améliorée au maximum et des pièces d'emboutissage métalliques de précision peuvent être produites. En optimisant les processus, les systèmes et les outils, l’emboutissage s’industrialise.

La machine d'estampage, la matrice d'estampage et le poinçon sont trois éléments importants dans le processus d'estampage. Les pièces personnalisées nécessitent des moules personnalisés, envoyez des échantillons ou des dessins, et les ingénieurs HY vous fourniront une évaluation et un devis gratuits. Vous pensez peut-être que la plaque métallique produira beaucoup de déchets de découpe pendant le processus d’emboutissage. Avec les progrès de la technologie, de moins en moins de déchets sont produits. Grâce à la conception de l’alimentation de la filière, aucun déchet ne sera laissé.

En fonction de la complexité de la pièce, la fabrication de chaque pièce peut nécessiter de nombreuses étapes, notamment le poinçonnage, le découpage, le gaufrage, le bridage et le pliage.

Quels matériaux peuvent être estampés ?

Travaux d'emboutissage sur pièces métalliques ainsi que certains plastiques et matériaux composites. Les matériaux suivants sont couramment utilisés pour l'estampage :

·•Pièces en fer

·•Aluminium

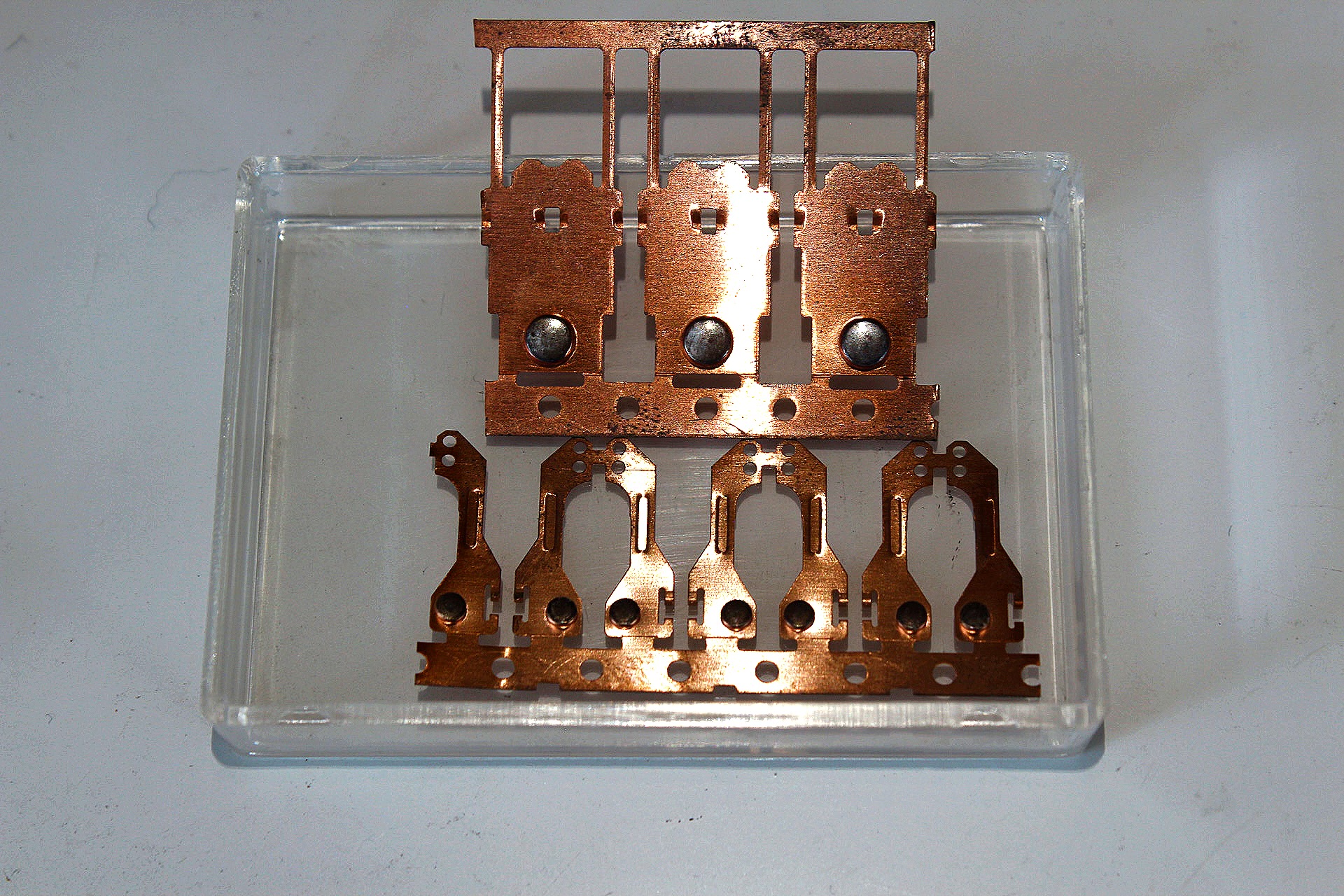

·•Cuivre

·•Laiton

·•Titane

·•Nichrome

·•Polystyrène

·•Polypropylène

·•ABDOS

·•Fibre de carbone

·•Fibre d'aramide

Types de processus d'estampage

Selon les pratiques d'emboutissage standard, il existe quatre procédés : matrice progressive, quatre glissières, emboutissage profond et emboutissage à court terme.

1. Estampage progressif

L'emboutissage progressif est un processus d'emboutissage très efficace souvent utilisé pour produire des pièces complexes en grands volumes. Dans le processus d'emboutissage progressif, la tôle passe par une série de postes de moulage, effectuant progressivement plusieurs opérations d'emboutissage pour finalement achever la fabrication de la pièce.

Les principales caractéristiques de l’emboutissage progressif comprennent :

•Conception multi-stations : L'emboutissage progressif est équipé de plusieurs stations, chacune effectuant des opérations d'emboutissage spécifiques. En passant un à un par différents postes de travail, de multiples opérations d’emboutissage sont réalisées en continu pour achever le formage de pièces complexes.

•Fonctionnement automatisé : L'emboutissage progressif utilise généralement un équipement automatisé pour fonctionner, notamment l'alimentation, le positionnement, l'estampage, la décharge et d'autres processus. Cette automatisation augmente la productivité et la cohérence et réduit le risque d'erreur humaine.

•Haute précision et répétabilité : étant donné que chaque station contrôle avec précision la position et la force de l'opération d'estampage, l'estampage progressif est capable d'une précision et d'une répétabilité élevées, garantissant que chaque pièce est de taille et de qualité constantes.

•Production rapide : l'emboutissage progressif peut produire en continu un grand nombre de pièces en peu de temps, améliorant ainsi l'efficacité et le rendement de la production.

•Polyvalence : L'emboutissage progressif peut effectuer plusieurs opérations d'emboutissage simultanément, telles que le découpage, le poinçonnage, le pliage, etc., ce qui le rend adapté à la fabrication de différentes formes et types de pièces.

L'estampage progressif est largement utilisé dans l'industrie automobile, les équipements électroniques, les appareils électroménagers, l'aérospatiale et d'autres domaines, et est particulièrement adapté à la production de pièces et composants métalliques complexes.

2. Estampage à quatre curseurs

L'emboutissage à quatre diapositives est un procédé d'emboutissage spécial utilisé pour produire des pièces métalliques de forme complexe. Il utilise un poinçon à quatre diapositives pour effectuer plusieurs opérations d'estampage en contrôlant le mouvement de quatre diapositives.

Les principales caractéristiques du tamponnage à quatre diapositives comprennent :

•Poinçon à quatre diapositives : un perforateur à quatre diapositives comporte quatre curseurs qui contrôlent différentes opérations d'estampage. Chaque glissière peut se déplacer indépendamment, permettant flexibilité et polyvalence.

•Fabrication de pièces complexes : l'emboutissage à quatre curseurs convient à la fabrication de pièces aux formes complexes, telles que la flexion, la torsion, les engrenages, les ressorts, etc. En contrôlant le mouvement et la position des quatre blocs coulissants, des pièces complexes peuvent être formées.

•Haute précision et stabilité : l'estampage à quatre diapositives présente une précision et une stabilité élevées, produisant des pièces de taille et de qualité constantes. En contrôlant avec précision le mouvement du coulisseau et la force de poinçonnage, des résultats de formage précis peuvent être obtenus.

•Production efficace : l'estampage à quatre diapositives peut effectuer plusieurs opérations d'estampage en un temps plus court, améliorant ainsi l'efficacité et le rendement de la production. Il convient à la production en série de pièces nécessitant une production à grande vitesse.

•Large gamme de matériaux applicables : l'emboutissage à quatre curseurs convient à divers matériaux métalliques, tels que l'acier, l'aluminium, le cuivre, etc. Il peut manipuler des matériaux de différentes épaisseurs et duretés pour répondre aux exigences de différentes pièces.

L'estampage à quatre curseurs est largement utilisé dans l'industrie automobile, les équipements électroniques, les appareils électroménagers, les produits matériels et d'autres domaines. Il s’agit d’un procédé d’emboutissage efficace, flexible et précis qui peut être utilisé pour produire des formes complexes et des pièces exigeantes.

3. Emboutissage et estampage

L'emboutissage par dessin est un processus d'emboutissage de métal utilisé pour transformer des matériaux métalliques plats en formes profondes et tridimensionnelles. Il forme la forme souhaitée en étirant le matériau métallique dans un moule.

Les principales caractéristiques de l’emboutissage profond comprennent :

•Formage en profondeur : l'emboutissage profond convient à la fabrication de pièces profondes, telles que des pièces cylindriques, des pièces en forme de bol, des pièces coniques, etc. En étirant et en déformant progressivement le matériau métallique, la profondeur et la forme souhaitées peuvent être obtenues.

•Conception de moules : l'emboutissage profond nécessite des moules spécialement conçus pour s'adapter à la déformation et à l'étirement des matériaux métalliques. Un moule se compose généralement d’une matrice et d’une matrice supérieure qui travaillent ensemble pour former la forme de pièce souhaitée.

•Haute précision et cohérence : l'emboutissage profond a une précision et une cohérence élevées et peut produire des pièces de même taille et de même qualité. En contrôlant avec précision la forme du moule et la déformation du matériau, des résultats de formage précis peuvent être obtenus.

•Formage en plusieurs étapes : l'emboutissage profond nécessite généralement plusieurs opérations d'emboutissage, dont chacune augmente progressivement le degré d'étirement et de déformation du matériau. La combinaison de ces processus permet d'obtenir des formes de pièces plus complexes et une plus grande profondeur.

•Sélection des matériaux : l'emboutissage profond convient à divers matériaux métalliques, notamment l'acier, l'aluminium, le cuivre, l'acier inoxydable, etc. La sélection des matériaux dépend des exigences de la pièce, de facteurs tels que la résistance, la résistance à la corrosion et le coût.

L'emboutissage profond est largement utilisé dans la fabrication automobile, la fabrication d'appareils électroménagers, l'aérospatiale, les équipements industriels et d'autres domaines. Il s’agit d’un procédé de formage efficace, précis et économique qui permet de produire des pièces de différentes profondeurs et de répondre aux besoins de différentes industries.

Quelles sont les différences dans le traitement d’estampage ?

Différents procédés d'emboutissage sont fabriqués selon les exigences et les formes souhaitées.

PlierLe processus de pliage est relativement facile à comprendre. La feuille de travail est insérée dans un moule spécifique et pressée avec un poinçon ou une presse plieuse pour produire l'angle de pliage souhaité par déformation. PerforationLa perforation est l'utilisation d'un poinçon pour créer de petits trous, fentes ou coupes. La matrice de poinçonnage maintient la pièce et le poinçon est abaissé dans la matrice pour couper ou percer des trous dans la plaque métallique. L'étirement consiste à tirer une tôle à travers une matrice pour produire une forme spécifique. La force d'impact élevée générée par le poinçon pousse la plaque métallique contre le moule, la déformant efficacement pour correspondre à la section transversale du moule. EmbossedLe gaufrage est l'utilisation de poinçons et de matrices pour créer une surface surélevée sur une feuille de métal. Le poinçon contient une image négative de la forme souhaitée, qui est ensuite pressée dans la plaque métallique, laissant une image en relief ou en dépression sur la surface. Coulée Comme son nom l'indique, la coulée fait référence à la façonnage de la tôle pour lui donner les caractéristiques d'une pièce de monnaie. Imprimez la feuille dans la zone souhaitée à l'aide de deux matrices pressées l'une contre l'autre sur les côtés opposés de la feuille. Le durcissement consiste à déformer la tôle en une forme ou un profil tubulaire, comme une charnière de porte. Ce processus est généralement effectué à l'aide d'outils ou de machines spécialisés, tels que des machines à friser ou des presses plieuses.

Il s'agit de plier le bord d'une tôle sur lui-même pour augmenter l'épaisseur du bord. Le bridage Le bridage se produit lorsque le matériau est plié le long d'une courbe. Il s'agit d'appliquer une pression sur une ou plusieurs zones spécifiques d'une tôle, la faisant se plier et se former le long d'une courbe. Toutes ces opérations d'emboutissage sont populaires pour leur faible coût, leur production rapide, leurs capacités de forme complexe et leur précision. L'estampage est disponible avec des tolérances allant de ±0,125 mm à ±1,5 mm.

Application du processus d'estampage

Les pièces d'emboutissage sont omniprésentes dans notre vie quotidienne, du matériel ordinaire aux pièces aérospatiales avancées. Le processus rapide et simple, le faible coût et la précision le rendent adapté à différents dispositifs automobiles, aérospatiaux et médicaux.

|

Applications industrielles |

Zone d'application |

|

Industrie automobile |

L'industrie automobile joue un rôle important dans le développement de la technologie d'emboutissage. Développé à l’origine pour fabriquer diverses pièces automobiles, il en est aujourd’hui aux étapes d’automatisation et de contrôle informatique. Les pièces courantes dans les automobiles qui utilisent la technologie d'estampage comprennent les panneaux de carrosserie, les pièces de moteur, les pièces de transmission, les pièces de suspension, la décoration intérieure, etc. |

|

Ttélécommunication |

Connecteurs, interrupteurs, boîtiers, relais, noyaux de transformateur, etc. |

|

Aérospatial |

Le processus d'emboutissage produit une variété de composants aérospatiaux tels que des composants de fuselage, des composants de moteur, des roues, des freins, des sièges, des parois de cabine et des composants de systèmes fluidiques. |

|

Appareils électroménagers |

Tambour de machine à laver, doublure de porte de réfrigérateur, grille de four, plaque de micro-ondes, lame de mixeur, filtre de machine à café et plus encore. |

|

Mdéfense militaire |

Plaques de blindage, casques, chargeurs, déclencheurs, antennes, connecteurs, systèmes de navigation et systèmes de visée. |

|

Minstruments médicaux |

Lames de scalpel, forceps, stimulateurs cardiaques, articulations artificielles, tubes médicaux, appareils orthodontiques, attelles, couronnes dentaires, capteurs médicaux, microscopes, centrifugeuses, stéthoscopes, valvules cardiaques artificielles, tendons artificiels, etc. |